طراحی فرایند نیروگاه حرارتی

طراحی فرایند

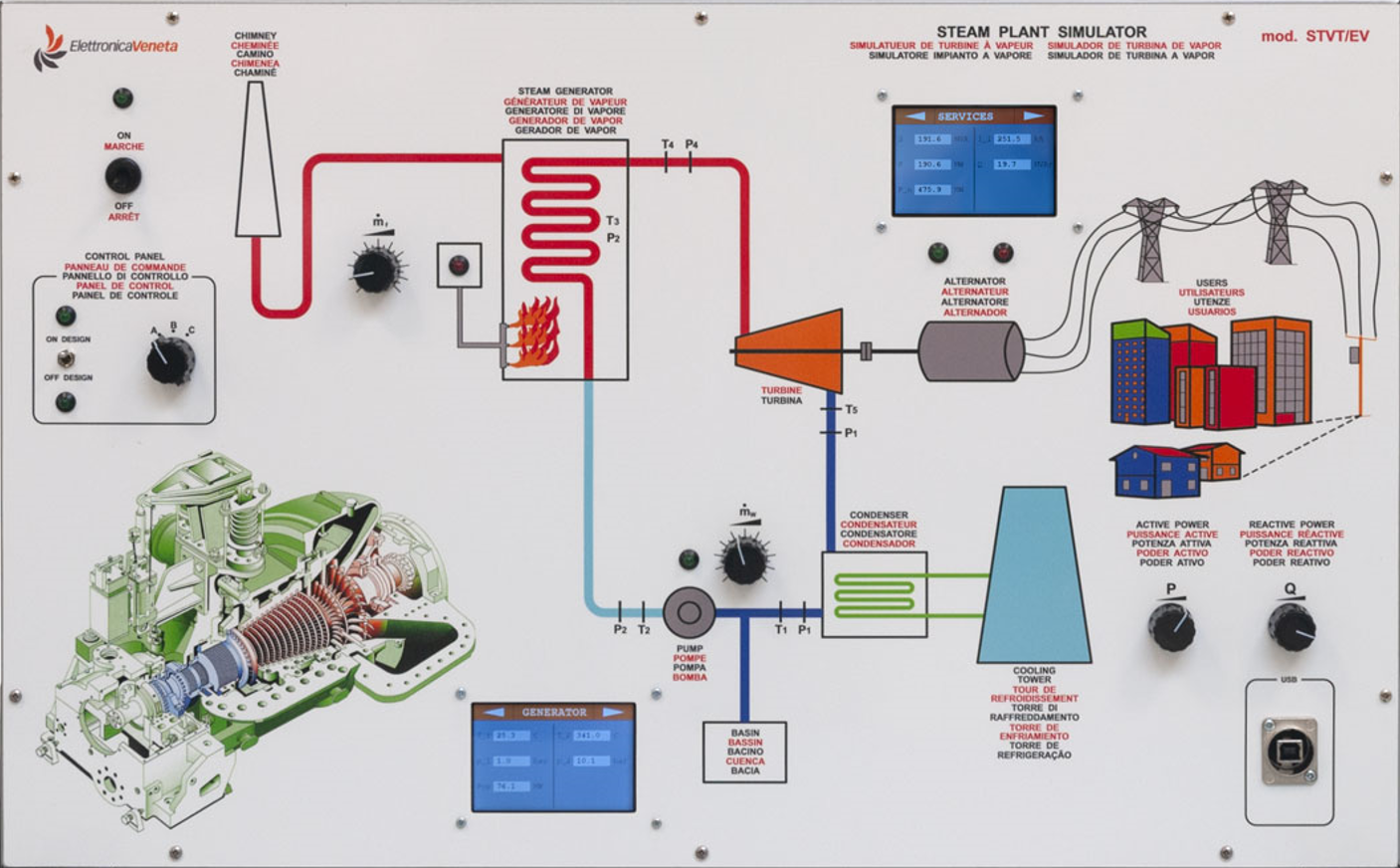

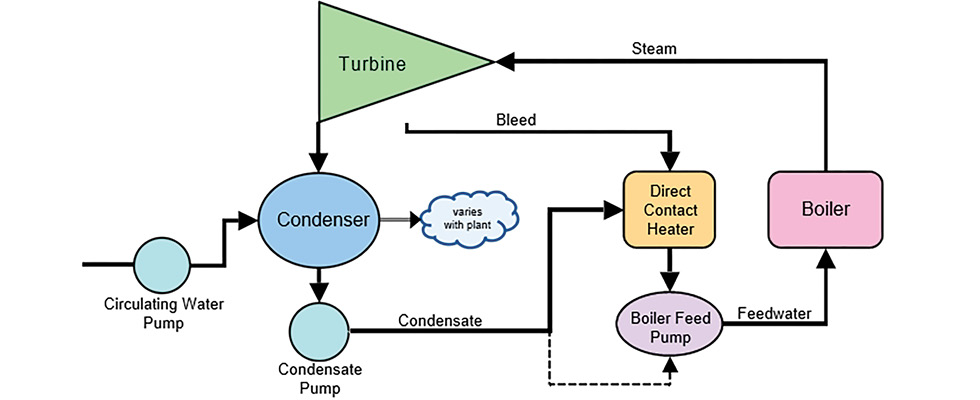

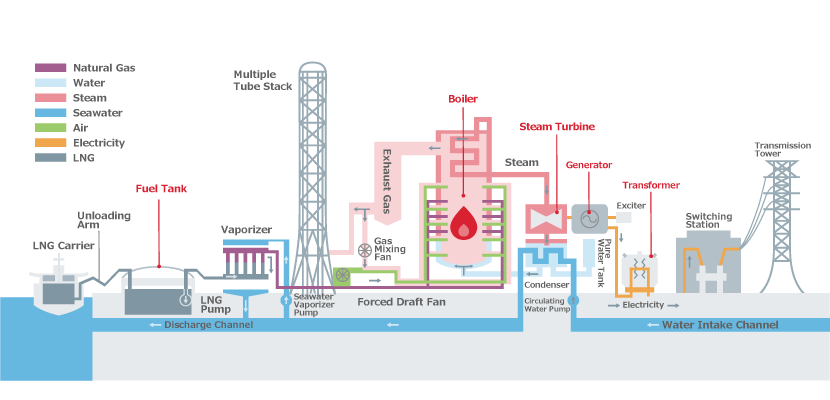

مدار توربین بخار

فهرست مطالب

مهندسی طراحی فرایند (Process Design Engineering)

شاخهای از مهندسی است که به تحلیل، طراحی، بهینهسازی و نظارت بر فرآیندهای صنعتی و تولیدی میپردازد. این علم، نقش محوری در تبدیل مواد خام به محصولات نهایی ایفا میکند و هدف آن ایجاد فرآیندهای اقتصادی، ایمن، کارآمد و پایدار است. این حوزه در صنایع مختلف از جمله نفت و گاز، پتروشیمی، داروسازی، تولید مواد غذایی و انرژی اهمیت بالایی دارد.

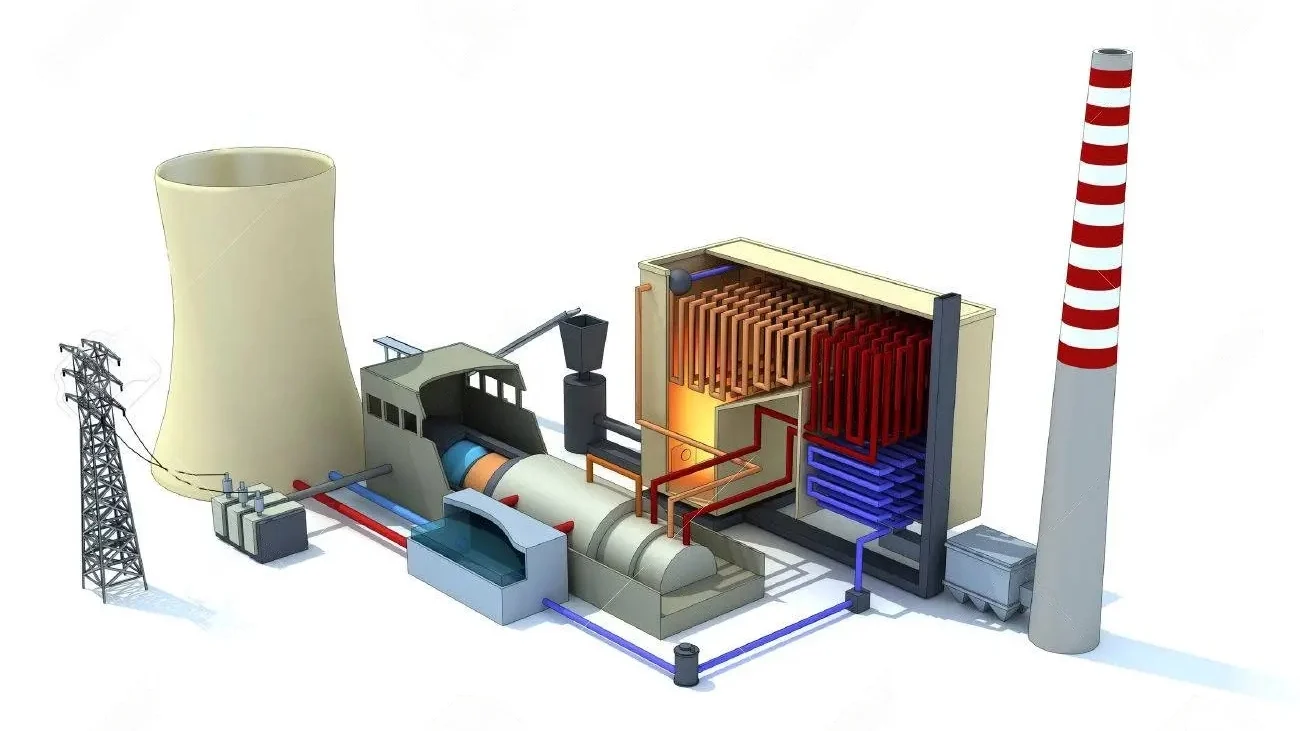

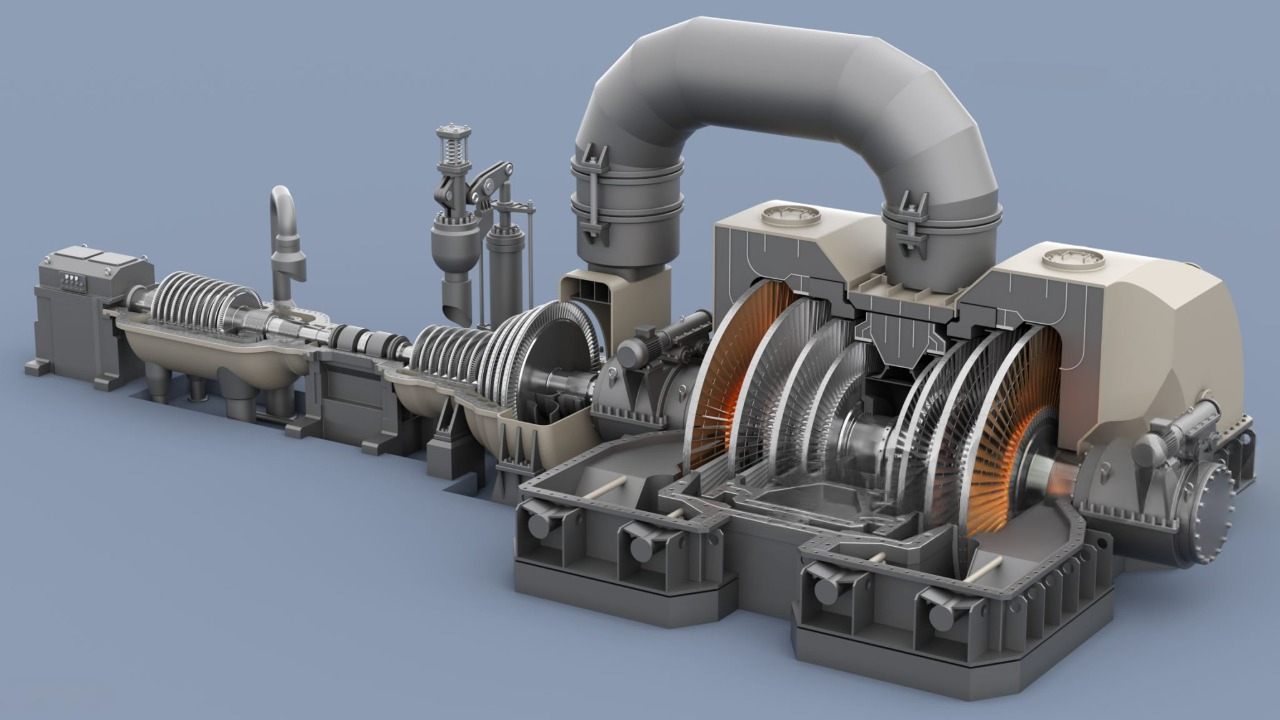

در نیروگاه بخار، مهندسی طراحی فرآیند نقش کلیدی در تبدیل انرژی حرارتی به انرژی الکتریکی ایفا میکند. طراحی فرآیند در این سیستمها شامل انتخاب و چیدمان اجزای اصلی مانند دیگ بخار، توربینها، کندانسورها، پمپها و مبدلهای حرارتی است، بهگونهای که جریان انرژی و سیال بهینهسازی شود. در این راستا، مهندس فرآیند باید به ملاحظاتی چون راندمان حرارتی، ایمنی عملیاتی، کاهش تلفات انرژی، قابلیت اطمینان و سازگاری با محیطزیست توجه کند. تحلیل دقیق تراز انرژی، طراحی مدارهای بخار و آب تغذیه، و تعیین شرایط بهینه عملکرد تجهیزات از مهمترین وظایف در طراحی فرآیند یک نیروگاه بخار محسوب میشوند.

تحقیق و توسعه در طراحی فرایند نیروگاههای حرارتی

تحقیق و توسعه (R&D) در طراحی و بهینهسازی نیروگاههای حرارتی نقش اساسی دارد. بهویژه زمانی که هدف رسیدن به یک طراحی بهینه و یا بهبود بازدهی سیستم است، نیاز به آزمایش و بررسی دقیق گزینههای مختلف وجود دارد. پروژههای تحقیقاتی در این زمینه معمولاً با استفاده از مدلهای TRL (Technology Readiness Level) پیش میروند که در آن هر فناوری و طراحی در مراحل مختلف ارزیابی میشود. از انتخاب مواد مناسب برای تحمل فشار و دماهای بالا در بویلرها گرفته تا توسعه توربینهای گازی و بخاری با راندمان بالاتر، هر مرحله به دقت و با هدف افزایش کارایی و کاهش هزینهها بررسی میشود.

در پروژههای تحقیق و توسعه نیروگاهی، تیمهای مهندسی فرایند گزینههای مختلف طراحی را با دقت تحلیل میکنند. این گزینهها ممکن است شامل انتخاب نوع توربینها، طراحی بویلرها، بررسی سیستمهای بازیابی حرارت، یا انتخاب سوختهای مختلف باشد. هر انتخاب میتواند تأثیر زیادی بر راندمان، هزینه و کارایی کلی نیروگاه داشته باشد. بهطور مثال در طراحی نیروگاههای سیکل ترکیبی همزمان از توربینهای گازی و بخار استفاده میشود تا از هر دو منبع انرژی به بهترین نحو بهرهبرداری شود.

دستیابی به طراحی فرایند بهینه برای هدف مطلوب

در نهایت، رسیدن به یک طراحی بهینه هدف از طراحی و مهندسی فرایند در نیروگاههای حرارتی است که به تولید انرژی با بیشترین بازدهی و کمترین اتلاف کمک میکند. این طراحیها میتوانند اهداف مختلفی را دنبال کنند: افزایش بازدهی انرژی، انعطافپذیری در تولید توان و کاهش هزینهها. در یک نیروگاه حرارتی، بازدهی یعنی تبدیل بیشترین میزان انرژی حرارتی به توان. هرچه راندمان سیستم بالاتر باشد، نیاز به سوخت کمتری برای تولید توان است و در نتیجه هزینههای عملیاتی کاهش مییابد. همچنین، انعطافپذیری در طراحی فرایند، به نیروگاهها این امکان را میدهد که بتوانند پاسخگوی نیازهای متغیر و متنوع صنایع مختلف باشند. برای مثال، در برخی مواقع تقاضا برای توان ممکن است به طور ناگهانی افزایش یابد که سیستم در این زمان باید قادر به تغییر سریع میزان تولید توان باشد. در طراحی نیروگاههای حرارتی، بهویژه در طراحیهای پیشرفته و پروژههای تحقیقاتی، توجه به این موضوعات حائز اهمیت است.

با پیادهسازی تحقیق و توسعه در هر مرحله از طراحی، تیمهای مهندسی فرایند میتوانند بهترین پیکربندی و طراحی را برای هر پروژه خاص انتخاب کنند. این طراحیها نهتنها به افزایش کارایی و کاهش هزینهها کمک میکند، بلکه به تحقق اهداف خاص پروژه مانند افزایش انعطافپذیری و کاهش تأثیرات زیستمحیطی نیز میانجامد. در پروژههای تحقیق و توسعه با استفاده از تکنیکهای شبیهسازی و مدلسازی، گزینههای مختلف طراحی و فرایندها به دقت ارزیابی میشوند تا بهترین گزینهها برای شرایط خاص پروژهها انتخاب شوند.

اهداف مهندسی طراحی فرایند

- بهینهسازی تولید:

طراحی فرآیندهایی با بیشترین بهرهوری و کمترین هزینه. - افزایش ایمنی:

اطمینان از اجرای فرآیندها بهگونهای که خطرات انسانی و محیطی کاهش یابد. - پایداری محیط زیستی:

طراحی فرآیندهایی که کمترین تأثیر منفی را بر محیط زیست داشته باشند. - رعایت استانداردها:

انطباق فرآیندها با استانداردهای بینالمللی مانند API، ASME، و ISO.

مراحل اصلی مهندسی طراحی فرایند

- مطالعه اولیه و جمعآوری دادهها:

بررسی مشخصات مواد خام، محصولات، و شرایط عملیاتی. این مرحله شامل مطالعه خصوصیات فیزیکی و شیمیایی مواد و ارزیابی نیازهای بازار است. - ایجاد نمودارهای فرآیند:

- نمودار جریان فرآیند (PFD): شامل اطلاعات کلی فرآیند مانند جریانهای مواد، شرایط دما و فشار، و دستگاههای اصلی.

- نمودار لولهکشی و ابزار دقیق (P&ID): نمایش دقیق لولهها، شیرها، حسگرها، و دیگر تجهیزات ابزار دقیق.

- مدلسازی و شبیهسازی:

استفاده از نرمافزارهای مهندسی مانند Aspen HYSYS، CHEMCAD، و ANSYS برای پیشبینی عملکرد فرآیند و ارزیابی گزینههای مختلف. - انتخاب تجهیزات:

تعیین تجهیزات موردنیاز مانند مبدلهای حرارتی، راکتورها، برجهای تقطیر، پمپها و کمپرسورها بر اساس شرایط عملیاتی. - محاسبات طراحی:

انجام محاسبات دقیق ترمودینامیکی، انتقال حرارت و انتقال جرم برای طراحی بهینه تجهیزات و خطوط تولید. - تحلیل اقتصادی و ارزیابی:

بررسی هزینههای سرمایهگذاری، عملیاتی و نگهداری برای تعیین اقتصادیترین راهحل. - ارزیابی ایمنی و زیستمحیطی:

شناسایی و مدیریت خطرات فرآیند و اطمینان از رعایت الزامات محیطزیستی.

ابزارها و نرمافزارهای مورد استفاده

- Aspen Plus / HYSYS: شبیهسازی فرآیندها.

- CHEMCAD: مدلسازی جریانها و تجهیزات.

- MATLAB: تحلیل و بهینهسازی فرآیند.

- AutoCAD / PDMS: طراحی سهبعدی تجهیزات و لولهکشی.

- ANSYS / FLUENT: تحلیل دینامیک سیالات و انتقال حرارت.

کاربردهای مهندسی طراحی فرایند

- صنایع نفت، گاز و پتروشیمی:

طراحی واحدهای پالایشگاهی، واحدهای تولید پلیمر و گازهای صنعتی. - صنایع داروسازی:

تولید داروها با رعایت شرایط خاص ایمنی و بهداشتی. - صنایع غذایی:

طراحی فرآیندهای تولید، بستهبندی و نگهداری مواد غذایی. - صنایع تولید انرژی:

طراحی نیروگاههای حرارتی، سیکل ترکیبی و انرژیهای تجدیدپذیر. - صنایع آب و فاضلاب:

طراحی سیستمهای تصفیه آب و بازیابی پساب.

مهارتهای کلیدی در مهندسی طراحی فرایند

- دانش عمیق از اصول مهندسی:

- ترمودینامیک

- انتقال حرارت

- انتقال جرم

- توانایی تحلیل و مدلسازی:

شبیهسازی فرآیندها برای بهبود عملکرد. - تسلط بر استانداردهای مهندسی:

مانند ASME، API، و ASTM. - مهارتهای ارتباطی و تیمی:

برای همکاری با تیمهای بینرشتهای. - حل مسئله و تصمیمگیری:

یافتن راهحلهای بهینه برای چالشهای صنعتی.

چالشها و فرصتها

- چالشها:

- تغییرات قیمت انرژی و مواد خام

- مدیریت آلایندهها

- نیاز به نوآوری برای رقابت در بازار

- فرصتها:

- توسعه فناوریهای سبز

- افزایش تقاضا برای انرژیهای تجدیدپذیر

- استفاده از هوش مصنوعی در شبیهسازی و بهینهسازی فرآیندها

خدمات تحلیل دینامیکی پیشرفته نیروگاهی

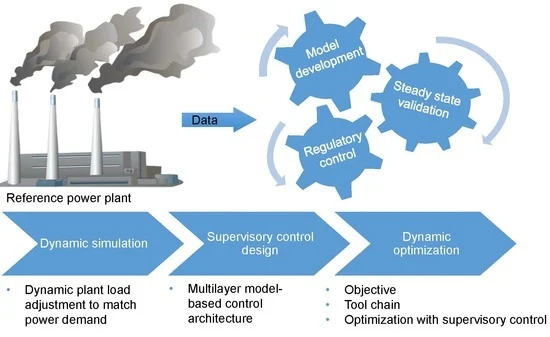

مرکز ما با تمرکز بر توسعه و بهبود مستمر، در حال ارائه خدمات پیشرفته در زمینه تحلیل دینامیکی سیستمهای نیروگاهی است. با استفاده از روشهای نوین شبیهسازی و ابزارهای مهندسی، تلاش میکنیم راهکارهایی کارآمد برای تحلیل، کنترل و بهینهسازی نیروگاهها فراهم کنیم. روند کاری ما شامل سه مرحله اصلی است: شبیهسازی دینامیکی، طراحی سیستمهای کنترل نظارتی و بهینهسازی دینامیکی.

در گام نخست، دادههای عملیاتی نیروگاههای مرجع مورد استفاده قرار میگیرند تا رفتار دینامیکی سیستم شبیهسازی شود. این مرحله به شناخت بهتر رفتار سیستم در شرایط مختلف عملیاتی کمک میکند. در ادامه، طراحی سیستم کنترل نظارتی با رویکردی مبتنی بر معماری مدلهای چندلایه انجام میشود که هدف آن افزایش دقت و قابلیت اطمینان سیستم است. در گام نهایی، با استفاده از بهینهسازی دینامیکی، به بررسی روشهای مختلف جهت بهبود عملکرد و کاهش زمان واکنش سیستم به تغییرات پرداخته میشود.

اگرچه مسیر توسعه این فناوری همچنان ادامه دارد، تعهد ما به یادگیری و نوآوری، تضمینکننده ارائه خدماتی است که با استانداردهای روز دنیا همخوانی داشته باشد. همکاری با مرکز ما به شما این امکان را میدهد که از راهحلهای پویا و بهروز برای بهینهسازی سیستمهای نیروگاهی خود بهرهمند شوید.

منابع خارجی طراحی فرایند

فهرست مطالب

نمونه تصاویر طراحی فرایند نیروگاه

مهندسی طراحی فرآیند چیست؟

✅ شاخهای از مهندسی است که به تحلیل، طراحی، بهینهسازی و نظارت بر فرآیندهای صنعتی و تولیدی میپردازد تا فرآیندهایی ایمن، اقتصادی و پایدار ایجاد شوند.

مهندسی طراحی فرآیند در چه صنایعی کاربرد دارد؟

✅ در صنایع نفت، گاز، پتروشیمی، داروسازی، غذایی، تولید انرژی و تصفیه آب و فاضلاب کاربرد گسترده دارد.

مهندس طراحی فرآیند در نیروگاه بخار چه وظایفی دارد؟

✅ انتخاب و چیدمان اجزای اصلی مانند دیگ بخار، توربین، کندانسور و پمپ، بهینهسازی جریان انرژی و سیال، و بررسی راندمان، ایمنی و سازگاری زیستمحیطی.

نقش تحقیق و توسعه در طراحی نیروگاههای حرارتی چیست؟

✅ بررسی گزینههای مختلف طراحی با هدف افزایش راندمان، کاهش هزینهها و بهبود عملکرد تجهیزات از طریق مدلسازی و شبیهسازی دقیق.

نمودارهای فرآیند شامل چه مواردی میشود؟

✅ نمودار جریان فرآیند (PFD) و نمودار لولهکشی و ابزار دقیق (P&ID) که جریان مواد، دما، فشار و چیدمان تجهیزات را نمایش میدهند.

از چه نرمافزارهایی در طراحی فرآیند استفاده میشود؟

✅ Aspen HYSYS، CHEMCAD، MATLAB، AutoCAD، PDMS، ANSYS و FLUENT برای شبیهسازی و تحلیل فرآیندها به کار میروند.

اهداف اصلی مهندسی طراحی فرآیند چیست؟

✅ بهینهسازی تولید، افزایش ایمنی، پایداری زیستمحیطی و رعایت استانداردهای بینالمللی مانند API، ASME و ISO.

مهندسی طراحی فرآیند چه مهارتهایی نیاز دارد؟

✅ دانش اصول مهندسی (ترمودینامیک، انتقال حرارت و جرم)، شبیهسازی فرآیند، تسلط بر استانداردها، مهارتهای ارتباطی و توانایی حل مسئله.

چالشهای اصلی مهندسی طراحی فرآیند کدامند؟

✅ تغییر قیمت انرژی، مدیریت آلایندهها و نیاز به نوآوری برای رقابت در بازار.

خدمات تحلیل دینامیکی پیشرفته نیروگاهی شامل چه مراحلی است؟

✅ شبیهسازی دینامیکی، طراحی سیستمهای کنترل نظارتی و بهینهسازی دینامیکی برای افزایش دقت و بهبود عملکرد نیروگاهها.