طراحی مبدل حرارتی

طرحواره کلی نمونه طراحی مبدل حرارتی

فهرست مطالب

طراحی مبدل حرارتی

1. مبدلهای حرارتی و انواع آنها

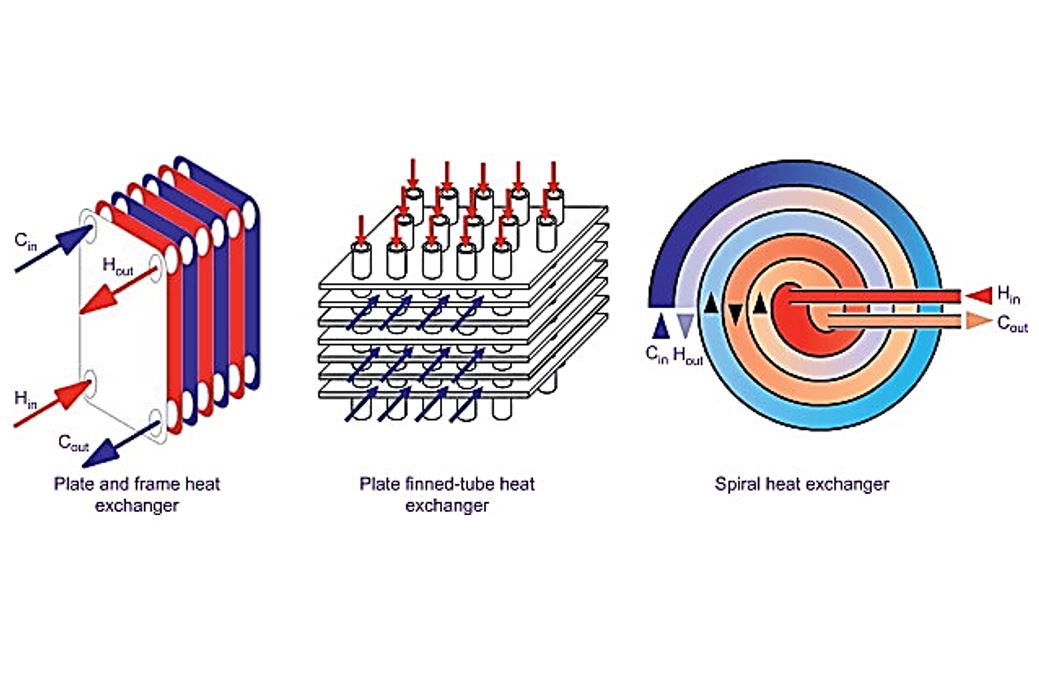

در طراحی مبدل حرارتی مبدلهای حرارتی هر نوع برای شرایط خاصی مناسب هستند. به طور کلی، میتوان مبدلهای حرارتی را به سه دسته اصلی تقسیم کرد:

1.1 مبدلهای حرارتی صفحهای

این نوع مبدلها از صفحات فلزی نازک ساخته شدهاند که به طور موازی و متناوب در کنار هم قرار میگیرند. سیال در کانالهای بین صفحات جریان پیدا میکند. این نوع مبدلها برای انتقال حرارت در سیستمهای فشار پایین و جریان سیال کم حجم ایدهآل هستند و اغلب در صنایع غذایی، دارویی و تهویه مطبوع استفاده میشوند.

1.2 مبدلهای حرارتی لولهای

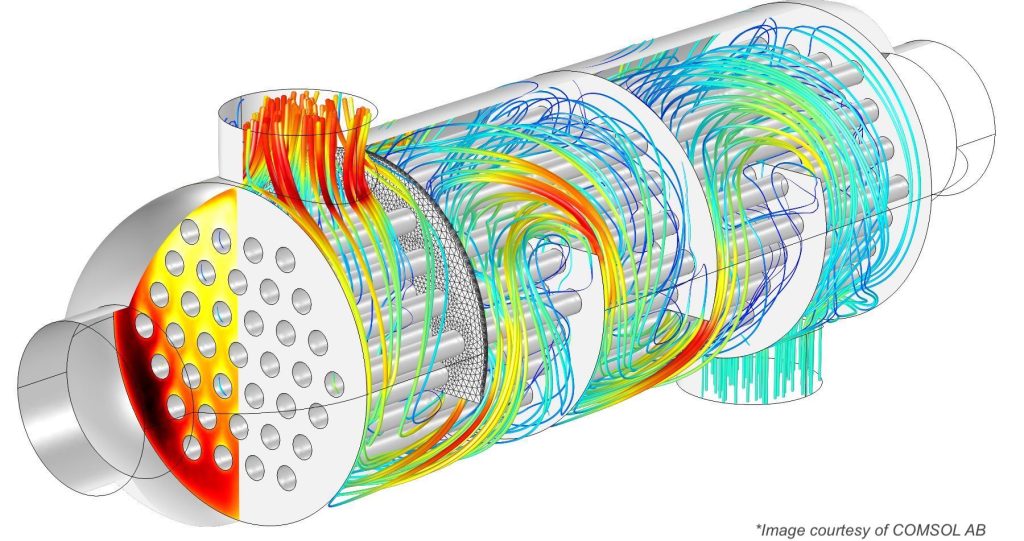

مبدلهای حرارتی لولهای در واقع شبیه به مبدلهای صفحهای هستند، با این تفاوت که در اینجا، سیال گرم از داخل لولهها عبور کرده و سیال سرد در فضای اطراف لولهها جریان مییابد. این نوع مبدلها معمولاً برای ظرفیتهای حرارتی بالا و یا سیستمهایی با سیالات غلیظتر طراحی میشوند.

1.3 مبدلهای حرارتی Coil-Wound

مبدلهای Coil-Wound به نوع خاصی از مبدلهای حرارتی لولهای اطلاق میشود که لولهها به صورت مارپیچ (حلزونی) به دور یک هسته پیچیده میشوند. این طراحی به دلیل ویژگیهای خاص خود در برخی صنایع کاربرد بسیار زیادی دارد.

2. ویژگیها و مزایای طراحی مبدل حرارتی Coil-Wound

مبدلهای Coil-Wound به دلیل طراحی منحصر به فرد خود دارای مزایای ویژهای هستند که باعث میشود در کاربردهای صنعتی خاص عملکرد بسیار خوبی داشته باشند.

2.1 صرفهجویی در فضا

ساختار مارپیچی مبدلهای Coil-Wound باعث میشود که فضای کمتری نسبت به مبدلهای لولهای معمولی اشغال شود. این ویژگی به ویژه در سیستمهایی که محدودیت فضا دارند، بسیار مفید است. از آنجا که طراحی مارپیچ میتواند به صورت عمودی یا افقی انجام شود، برای استفاده در فضاهای محدود بسیار مناسب است.

2.2 افزایش سطح انتقال حرارت

یکی از مهمترین مزایای این نوع مبدلها، سطح انتقال حرارت زیاد است. لولههای مارپیچ میتوانند سطح تماس وسیعی با سیالات گرم و سرد ایجاد کنند که باعث افزایش کارایی انتقال حرارت میشود. این ویژگی به طور ویژه در کاربردهایی که نیاز به انتقال حرارت سریع دارند، بسیار مفید است.

2.3 مقاومت در برابر فشار بالا

مبدلهای Coil-Wound قادرند فشارهای بسیار بالا را تحمل کنند. این به دلیل ویژگیهای ساختاری لولههای مارپیچ است که به خوبی میتوانند تنشهای فشاری را توزیع کنند و از آنجا که در این مبدلها لولهها به دور یک هسته پیچیده شدهاند، توزیع تنشها به گونهای است که از خرابی و شکست جلوگیری میشود.

2.4 انعطافپذیری در طراحی مبدل حرارتی

در مبدلهای Coil-Wound میتوان با توجه به شرایط خاص، طراحی هندسی لولهها، تعداد پیچشها، قطر لولهها، و فاصله بین پیچها را به دقت تنظیم کرد. این انعطافپذیری در طراحی باعث میشود که این نوع مبدلها برای کاربردهای خاص مانند فرآیندهای با دمای بسیار بالا یا جریانهای غیر یکنواخت بسیار مناسب باشند.

2.5 مقاومت در برابر رسوبگذاری

لولههای مارپیچ به دلیل شکل خاص خود در مقایسه با لولههای مستقیم، مقاومت بیشتری در برابر رسوبگذاری و گرفتگی دارند. جریان پیچشی و متلاطم سیال در اطراف لولهها به کاهش احتمال رسوب مواد بر روی سطح لوله کمک میکند.

3. مکانیزم انتقال حرارت در مبدلهای Coil-Wound

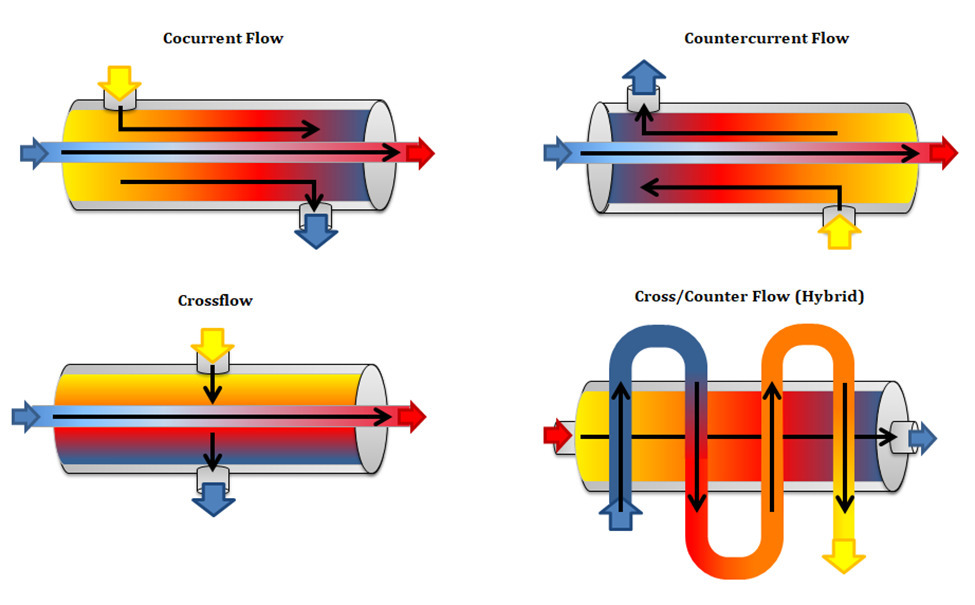

انتقال حرارت در مبدلهای Coil-Wound عمدتاً از طریق همرفت و هدایت صورت میگیرد:

همرفت: زمانی که سیال گرم از داخل لولههای مارپیچ عبور میکند، حرارت به دیواره لولهها انتقال یافته و سپس از طریق دیوارهها به سیال سرد منتقل میشود. جریان پیچشی سیال باعث ایجاد نواحی متلاطم در نزدیکی دیواره لولهها میشود که کارایی همرفت را بهبود میبخشد.

هدایت: انتقال حرارت از طریق دیواره لولهها که از جنس فلزات مختلف مانند فولاد ضد زنگ یا مس ساخته شدهاند، صورت میگیرد. این نوع انتقال حرارت در شرایطی که سیالات با دمای بالا در حال عبور از لولهها هستند، نقش مهمی ایفا میکند.

4. محاسبات طراحی مبدل حرارتی

در طراحی مبدلهای حرارتی Coil-Wound، محاسبات دقیق برای اطمینان از کارایی بالا و ایمنی سیستم ضروری است. برخی از مهمترین محاسبات عبارتند از:

4.1 ظرفیت حرارتی (Q)

ظرفیت حرارتی، مقدار گرمایی است که باید از سیال گرم به سیال سرد منتقل شود. این مقدار از طریق معادلات مربوط به انتقال حرارت همرفتی و هدایت محاسبه میشود.

4.2 ضریب همرفت (h)

ضریب همرفت برای سیال داخل لولهها و نیز برای سیال اطراف لولهها باید محاسبه شود. این ضریب تحت تأثیر عواملی همچون سرعت جریان، خواص سیال (چگالی، ویسکوزیته، هدایت حرارتی) و دمای سیال قرار دارد.

4.3 افت فشار (ΔP)

در مبدلهای حرارتی Coil-Wound، محاسبه افت فشار در مسیر جریان سیالات بسیار اهمیت دارد. جریان پیچشی سیال در لولهها باعث ایجاد افت فشار میشود که باید در طراحی سیستم پمپاژ لحاظ شود.

4.4 طراحی هندسی

در این مرحله باید هندسه مبدل شامل تعداد پیچشها، قطر لولهها و طول آنها محاسبه شود. این مقادیر باید به گونهای طراحی شوند که انتقال حرارت بهینهای حاصل شود.

5. انتخاب مواد مناسب برای مبدلهای حرارتی Coil-Wound

انتخاب مواد برای لولهها و سایر اجزای مبدل باید بر اساس نیازهای دمایی، شیمیایی و مکانیکی انجام شود. برخی از مهمترین عواملی که در انتخاب مواد مؤثر هستند عبارتند از:

- مقاومت در برابر خوردگی: مواد باید قادر به مقاومت در برابر خوردگی ناشی از سیالات مختلف باشند. فولاد ضد زنگ، مس و آلیاژهای خاص معمولاً انتخابهای مناسبی هستند.

- مقاومت به دماهای بالا: مواد باید توانایی تحمل دماهای بالا را داشته باشند، به خصوص در فرآیندهای صنعتی که دماهای بیش از 300 درجه سانتیگراد معمول است.

- ویسکوزیته و جریان سیال: سیالات با ویسکوزیته بالا نیاز به مواد خاصی دارند که بتوانند فشارهای بالا را تحمل کنند و جریان سیال را بدون ایجاد مشکل هدایت کنند.

6. کاربردهای مبدلهای حرارتی Coil-Wound

مبدلهای حرارتی Coil-Wound در صنایع مختلفی به کار میروند که نیاز به انتقال حرارت با دماهای بالا و فشارهای زیاد دارند:

صنایع نفت و گاز: در فرآیندهای تقطیر و پالایش نفت، مبدلهای Coil-Wound به دلیل قابلیت تحمل فشارهای بالا و عملکرد در دماهای شدید بسیار کاربرد دارند.

صنایع پتروشیمی: در واکنشهای شیمیایی و فرآیندهای شیمیایی که به کنترل دقیق دما و انتقال حرارت نیاز دارند، مبدلهای Coil-Wound گزینهای ایدهآل هستند.

تولید انرژی و نیروگاهها: در نیروگاهها، جایی که انتقال حرارت به منظور تولید بخار یا انتقال انرژی حرارتی ضروری است، از این مبدلها استفاده میشود.

منابع خارجی طراحی مبدل حرارتی

فهرست مطالب

نمونه تصاویر طراحی مبدل حرارتی

مبدل حرارتی چیست؟

✅ مبدل حرارتی تجهیزی است که برای انتقال حرارت بین دو سیال با دماهای متفاوت بدون تماس مستقیم آنها استفاده میشود.

چند نوع مبدل حرارتی وجود دارد؟

✅ به طور کلی سه نوع اصلی وجود دارد: مبدلهای صفحهای، لولهای و Coil-Wound (مارپیچی).

مبدل حرارتی صفحهای در کجا کاربرد دارد؟

✅ در صنایع غذایی، دارویی و تهویه مطبوع که فشار کاری پایین و حجم سیال کم است.

مبدل حرارتی لولهای برای چه شرایطی مناسب است؟

✅ برای ظرفیتهای حرارتی بالا و سیالات با ویسکوزیته بالا یا فشارهای بالا مناسب است.

مبدل حرارتی Coil-Wound چیست؟

✅ نوعی از مبدلهای لولهای است که لولهها به صورت مارپیچی به دور یک هسته پیچیده شدهاند.

مهمترین مزیت مبدل Coil-Wound چیست؟

✅ اشغال فضای کمتر، افزایش سطح انتقال حرارت و تحمل فشارهای بالا از مهمترین مزایای آن است.

مکانیزم انتقال حرارت در مبدلهای Coil-Wound چگونه است؟

✅ از طریق همرفت (جریان سیال) و هدایت (عبور حرارت از دیواره فلزی لولهها) انجام میشود.

در طراحی مبدل حرارتی چه عواملی محاسبه میشوند؟

✅ ظرفیت حرارتی (Q)، ضریب همرفت (h)، افت فشار (ΔP) و طراحی هندسی لولهها.

برای ساخت مبدلهای Coil-Wound از چه موادی استفاده میشود؟

✅ اغلب از فولاد ضد زنگ، مس و آلیاژهای مقاوم به خوردگی و دمای بالا استفاده میشود.

مبدلهای حرارتی Coil-Wound در کدام صنایع کاربرد دارند؟

✅ در صنایع نفت و گاز، پتروشیمی، نیروگاهها و تولید انرژی کاربرد فراوان دارند.